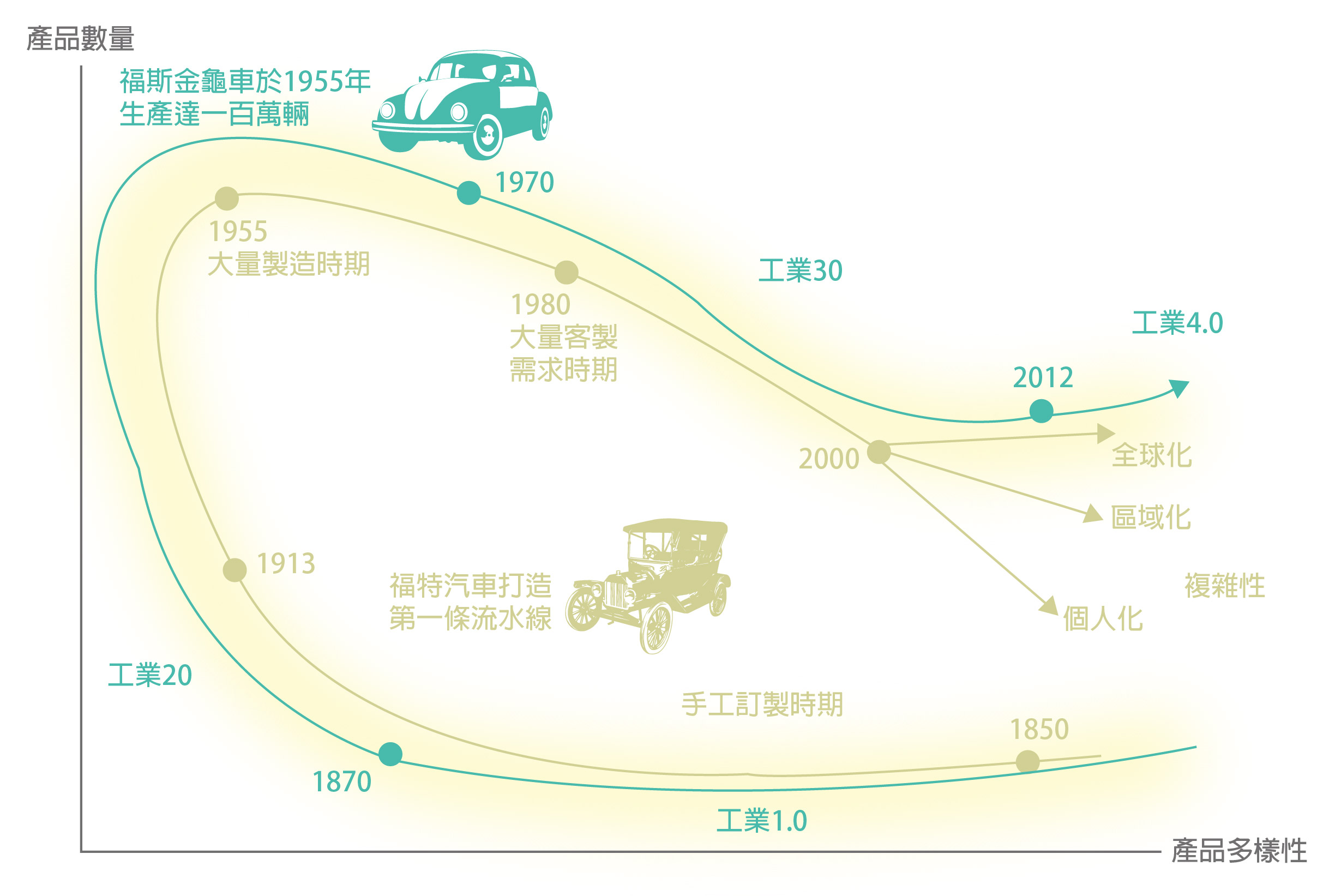

智慧製造(Smart Manufacturing)是近年來的熱門議題,想要瞭解智慧製造就要先瞭解智慧製造的背景概念「工業4.0」。過去歷史經歷過三次的工業革命,從蒸氣機引進而開啟了機械化時代的「工業1.0」開始,再到運用電力創造大量生產的「工業2.0」,以及透過PLC/CNC控制器和機械手臂來提高自動化控制的「工業3.0」。如今,全球製造產業開始走向結合軟硬體與網路的「工業4.0」時代。

圖一:製造業曲線變化

資料來源:The Global Manufacturing Revolution,資策會MIC整理,2016年1月

全球製造強國相繼推動智慧製造政策

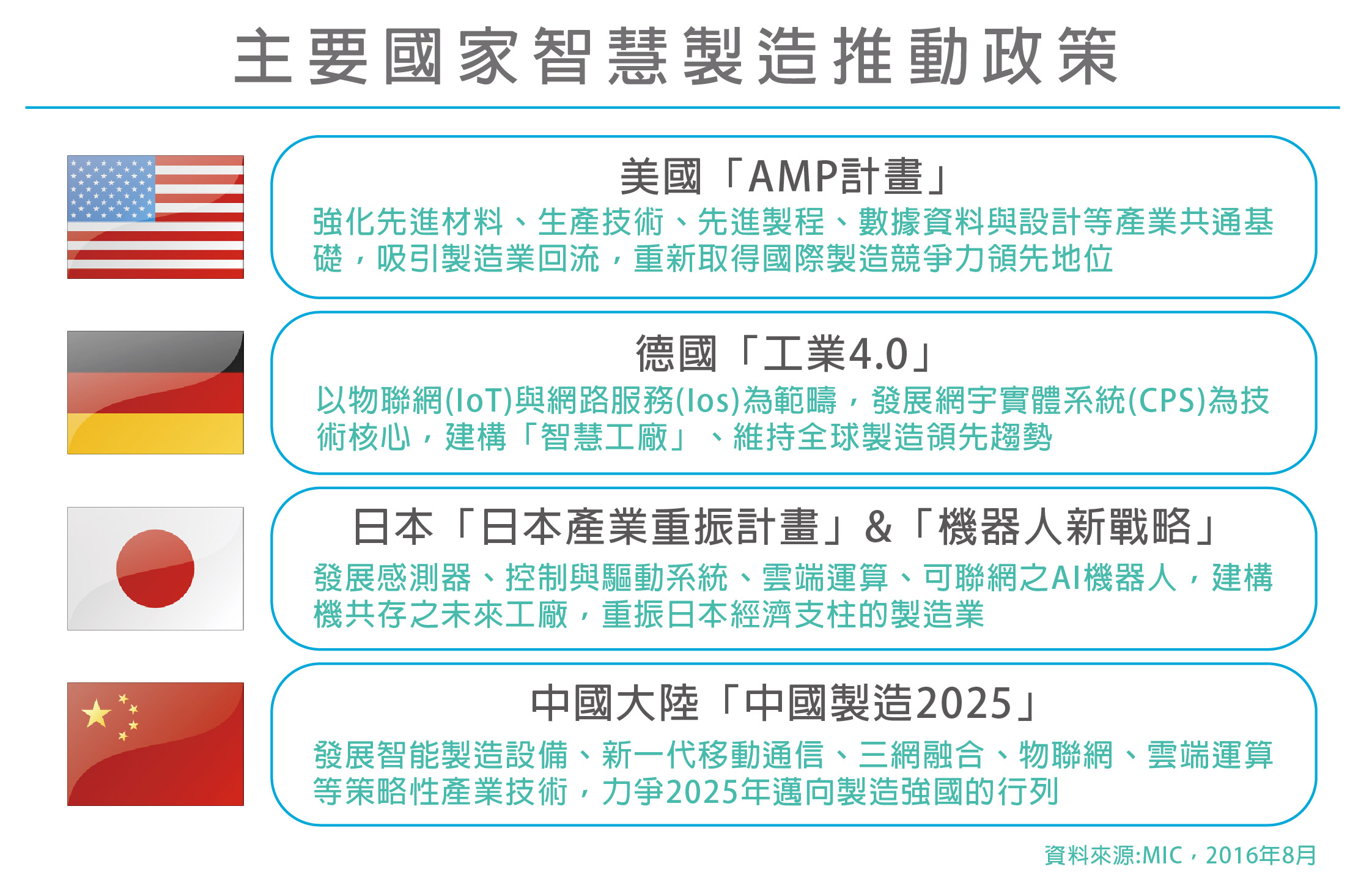

智慧製概念伴隨著「工業4.0」一詞,最早為2011年Bosch與德國科學院在「漢諾威工業博覽會」共同提出。在德國提出「工業4.0」政策後,許多國家與廠商也相繼推出相對應的智慧製造政策。諸如美國AMP(Advanced Manufacturing Partnership)計畫、日本產業重振計畫與中國大陸的中國製造2025計畫、韓國智慧工廠普及與擴散推動計畫等。

目前為止,雖然持續有各式各樣產官學研的活動在研究、討論、推動智慧製造或是智慧製造的發展,但對於許多業者來說,智慧製造仍然是一個模糊且莫衷一是的概念。簡而言之,智慧製造並無單一、固定的模式或樣板,而是各國因應其不同產業結構與未來發展需求而制定。不過之間共通性,就是打破過去既有對製造業的認識與想像,發展出更「智慧」的製造模式。

這跟過往熟知的自動化生產有何不同?簡單來說,智慧製造就是運用基礎機械設備,加上資訊硬體、軟體、系統整合技術與通訊標準,使工廠的生產行為具有感測連網(IoT)、資料蒐集分析(Big Data)、人工智慧、虛實系統整合(Cyber-Physical System)且具人機協同作業的特色。以德國智慧製造政策「工業4.0」當作範例,便是要將製造業從自動化、大量生產,轉為虛實整合,也就是將虛擬網際網路應用在實體工廠系統中,並結合數據分析以改變既有製程。

圖二:主要國家智慧製造推動政策

智慧製造席捲不同產業,未來製造將更自主調整、產品更客製化

那麼,智慧製造會為製造業帶來什麼樣的轉變?未來諸如貨物、運輸、環境、原料、零件、設備、庫存、工廠環境、夥伴資料、生產後的產品資訊、顧客使用行為等資料,都是被蒐集、控管的對象,甚至可以機動性的根據生產狀況變更程序、預測且排除故障。未來將可以自主調整上下游供應配送、優化生產環境的資源與能源配置,促成上下游協同與多工廠協調,並即時逆向追蹤生產進度與履歷,與建立售後顧客評價追蹤等服務內容,讓產品能夠愈來愈貼近顧客需求與進行更客製化的服務。

德國西門子(Siemens)公司的安貝格智慧工廠(EWA)便是全球最著名的案例,在工廠生產面積與員工人數,歷經20多年不變的情形下,產能竟然可以提升8倍。原因即在於導入工業數據蒐集分析機制,整個工廠內所配置的30多億個元件,都設定有專屬的識別ID、每天產生5,000萬筆與生產過程有關的數據。透過虛實整合運作,將近75%的生產作業已經實現自動化,僅有25%工作需要由人力來完成,整個工廠可以實現24小時不間斷的生產交貨。

如今,全球已經有許多大型企業引進智慧製造概念,更橫跨不同產業,在汽車業、物流業、機械業、化工業等都已經有實例。例如美國特斯拉(Tesla)的超級工廠、美國亞馬遜(Amazon)的倉儲機器人、德國西門子(Siemens)的安貝格工廠、德國BASF的智慧工廠、日本Fanuc的機器人工廠及日本佳能(Canon)的無人工廠等。

隨著未來勞動成本上漲與缺工等問題將愈趨明顯,智慧製造也成為勢不可擋的趨勢。無論是積極引入、或是被動的跟隨潮流,這波產業革新的熱潮如今已經席捲全球製造業,未來將一路蔓延至一般產業別,屆時對全人類的影響將更加無遠弗屆。